はじめの一歩は「脱炭素化診断」から②

- 脱炭素って何からはじめるの?

- 脱炭素診断

2022/11/13

パート1では、「脱炭素診断」の概要とメリット、診断の範囲についてお伝えしました。パート2では診断によってわかること、実際の診断の流れについて説明します。

脱炭素診断セミナー

7.脱炭素診断でわかること

脱炭素診断でわかることは3つあります。

(1)現状の把握

(2)問題点の把握

(3)対策の立案

それぞれ以下で詳しく解説します。

(1)現状の把握

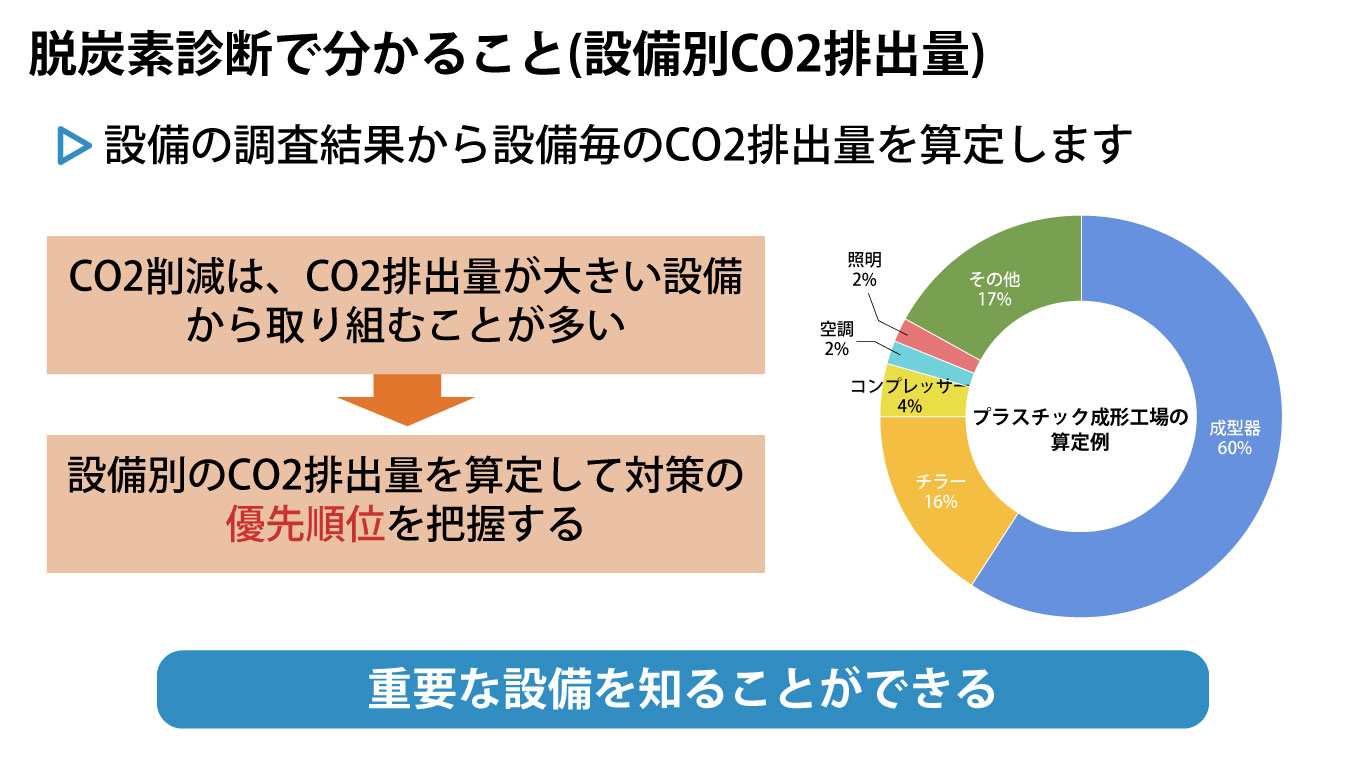

まずは自社の状態を知るために、電気・ガスなどの帳票からCO2の排出量を算定します。さらに設備ごとのCO2排出量も算定していきますが、製造業のお客様が実際に算定した事例をご紹介します。

上記のプラスチック成型工場の例では、最も多くCO2を使っているのは成型機と冷却用のチラーです。この2つで全体の75パーセントを占め、その他が照明や空調、コンプレッサーとなっています。設備ごとのCO2排出量を把握することで、どの設備に手を打つべきかがすぐにわかります。反対に、この算定をせずに照明をLEDにしたとしても、全体にしてみるとほとんど効果がないという結果になります。ですから、排出量を特定したうえでの削減の取り組みが重要です。

CO2排出量がわかったら、次に削減の取り組み状況について把握します。脱炭素化の取り組み段階としては、以下の5つが存在します。

- 重要度の理解

- 事業環境分析

- 目標設定

- 見込みの検討

- ロードマップの策定

- 実行

この中で「自社が現在どの部分まで進んでいるのか」を明らかにすることが大事です。過去に実施してきた省エネや再エネの対策も振り返って、今後の脱炭素化に使えるものがないかを確認します。

(2)問題点の把握

ここまでの確認を通して、自社の課題をリストアップします。具体的には、省エネや生産設備などの持つ課題ごとに対策案を一覧にしていく作業です。脱炭素診断では、「運用の悪さを知る」ことが大きなポイントとなります。人間ドックと同じで、悪いところを探したうえで対策を考えていくため、CO2削減の効果としてかなり大きいという特徴があります。

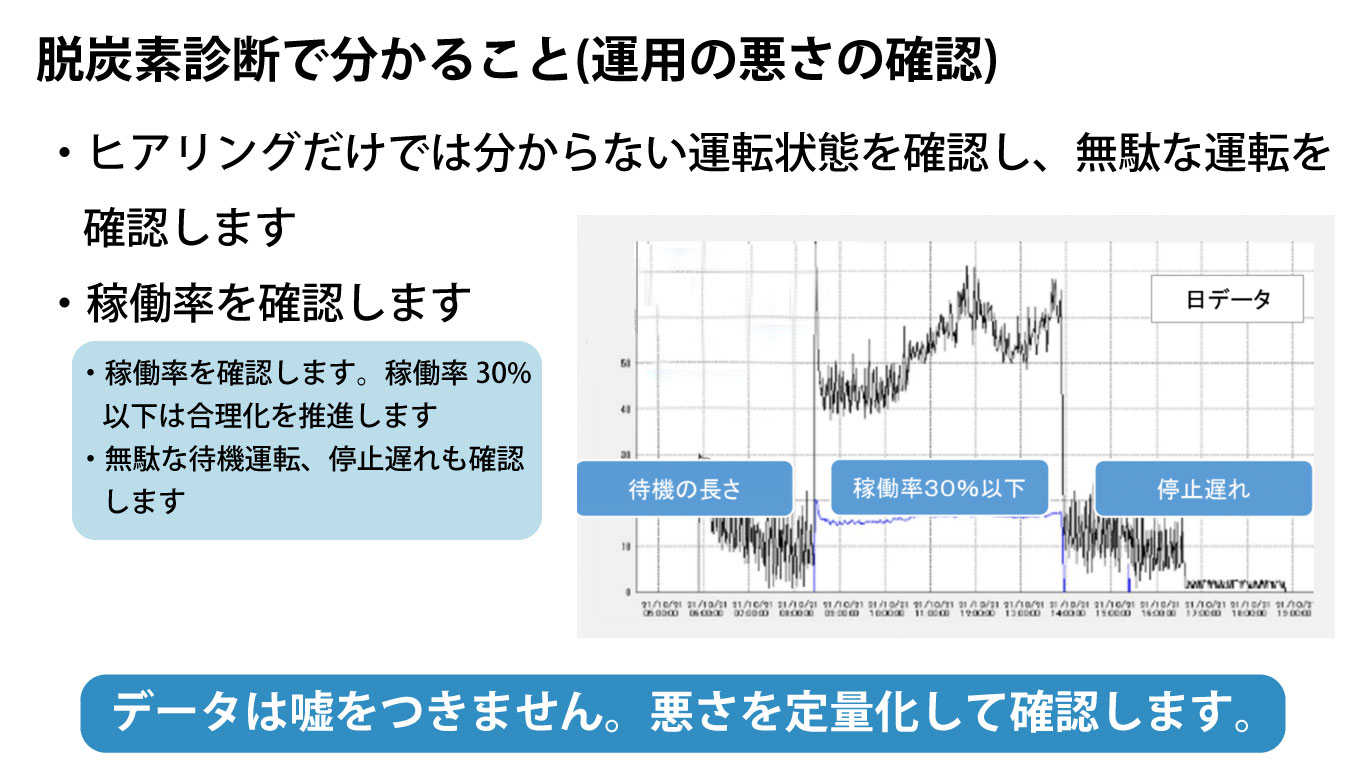

加えて、データの計測と現場へのヒアリングを実施します。現場に機器の運転状態をヒアリングすると、「必要なときに起動して、必要でないときはきちんと止めている」という回答が返ってくることがあります。しかし実際にデータを取ってみると、その通りにできていないケースが非常に多いです。

以下のグラフで生産設備の1日の稼働状況サンプルデータをご覧いただくと、稼働の前段階の余熱や停止遅れが明らかになることがあります。

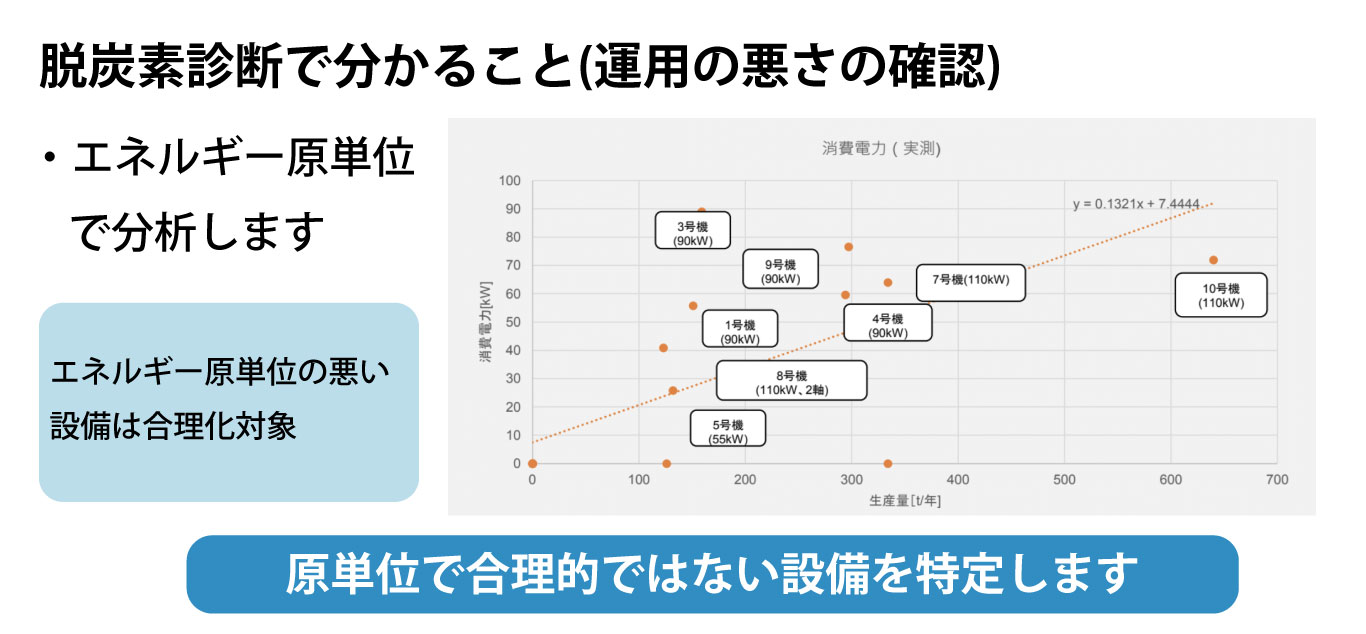

また脱炭素診断では、生産設備ごとのエネルギー原単位分析も行います。以下のグラフは横軸に生産量、縦軸に消費電力を示しています、傾きが緩やかであるほど効率が良い設備です。これらの分析を通じて運転状態を確認すると、過剰スペックの装置で生産しているケースがあることがわかります。

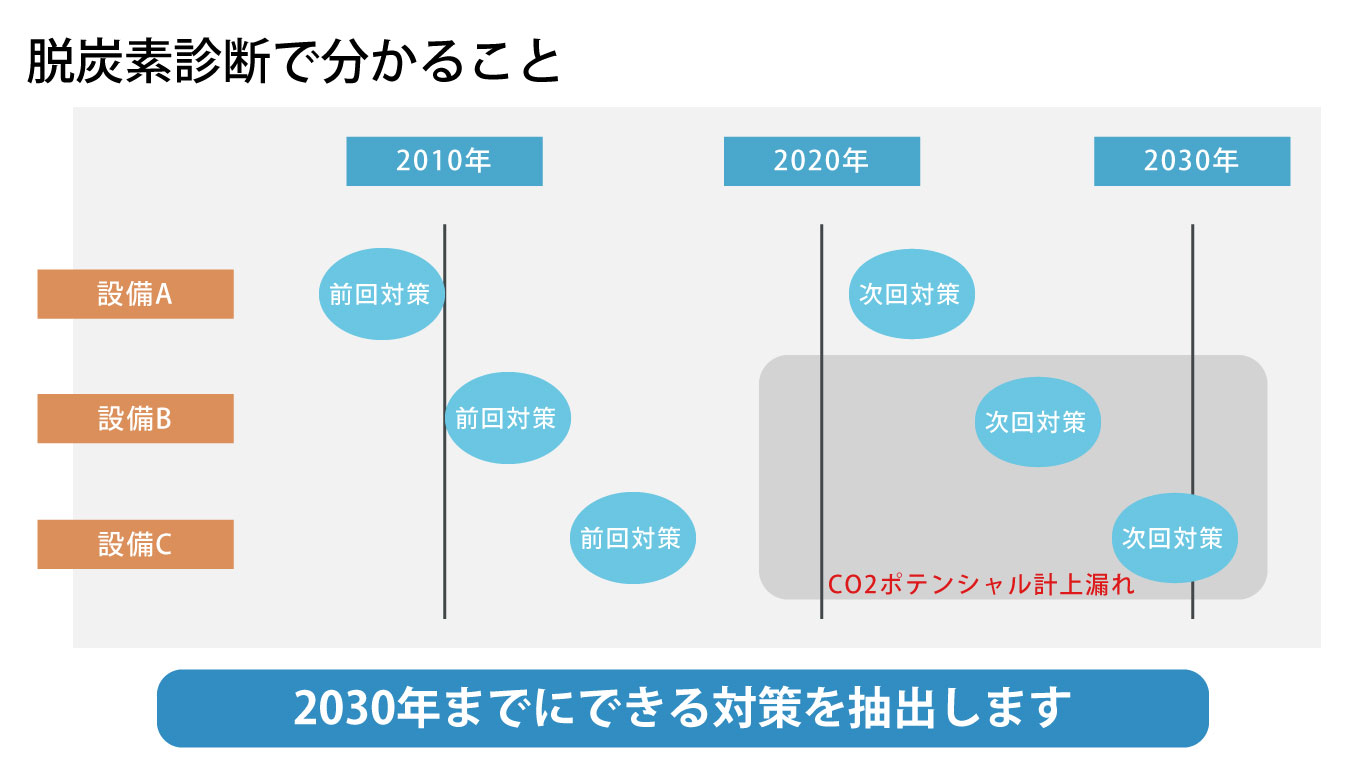

設備の更新は、CO2を削減する上で非常に重要なポイントです。例えば空調機で考えると、設備が3つある場合にそれぞれ削減のポテンシャルがどれだけあるかということです。

多くの場合、削減対策として挙げられるのは最も古い設備のみですが、それ以外の設備は削減のポテンシャルとして計上漏れをしがちです。今は新しい設備でも、2030年になると替えどきになる設備は忘れられやすいため、こういった部分も脱炭素診断でチェックします。

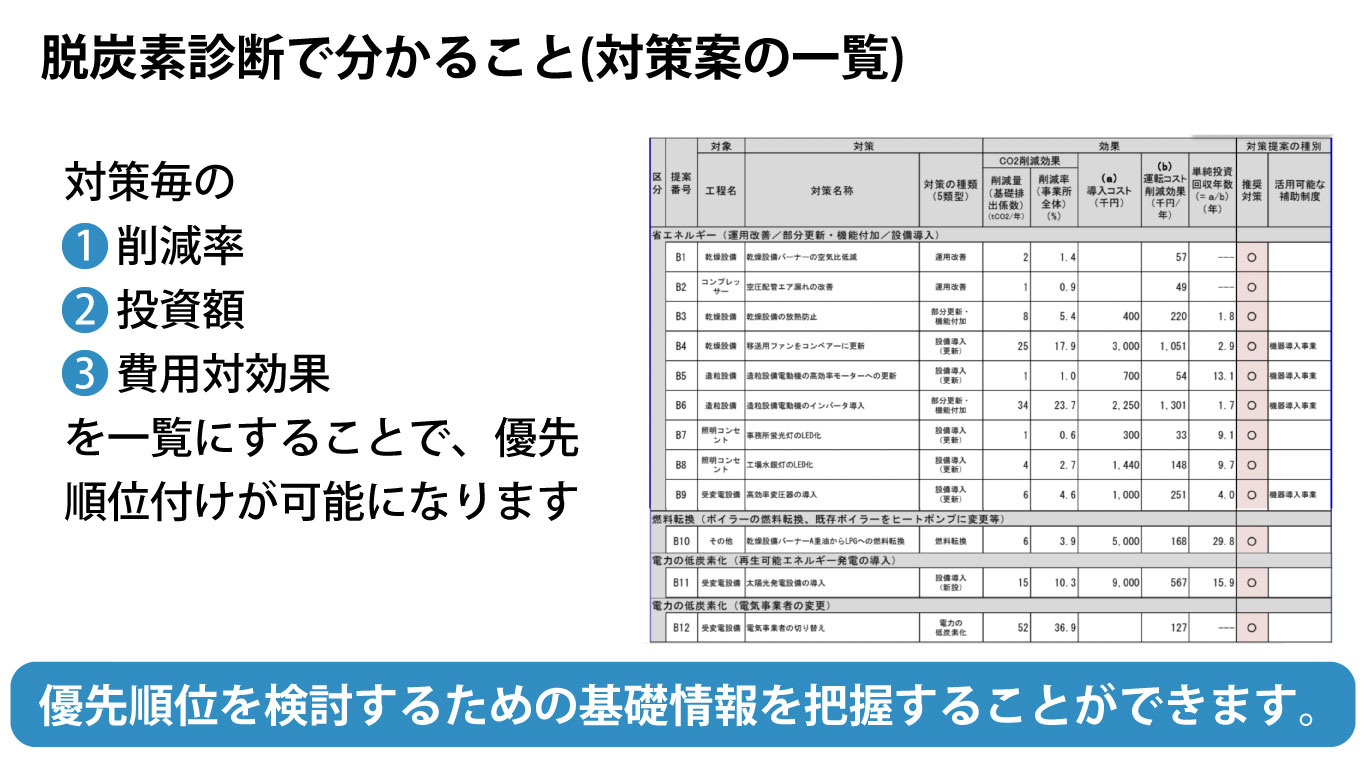

(3)対策の立案

ここまでの調査をもとに、対策案を抽出します。対策案ごとにCO2削減率・投資額・費用対効果を一覧表にまとめていきます。この一覧によって、自社が何をしないといけないのかがすぐにわかります。サンプルの表を見ると、削減率が10パーセントを超える対策はやはり導入コストが大きいです。しかし、これに取り組まなければCO2は大きく削減できません。このように対策を見える化し、どのタイミングで実施するかという投資計画に落とし込むことが大事です。

対策案が出てきたあとは、どこまでの対策をやれば目標の削減率が達成できるのかをグラフ化します。その中で、「この対策は必須だが、もう一方の対策はその後で良い」というように今後の計画を立てることができます。

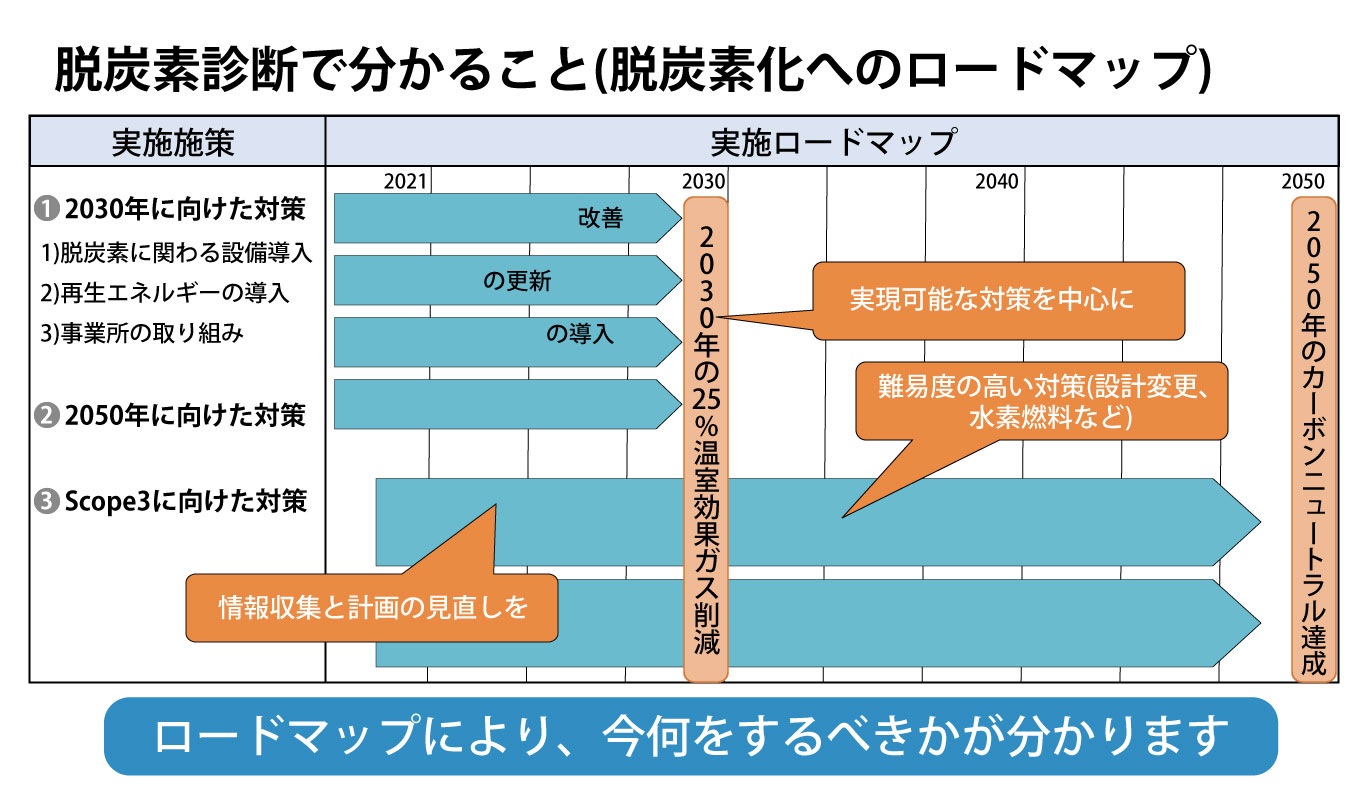

診断結果をもとに対策の方向性が見えてきたら、2030年に向けた対策と2050年に向けた対策を分けて考えることができます。2030年に向けた対策では、基本的に今ある技術や製品をベースに考えます。2040年に関しては、今はまだ開発されていない技術がたくさんあるため、常に情報収集を行って年1回などの頻度で計画をバージョンアップしていきます。2030年が見えてきた時点で、今度は2040年に向けての計画を作る流れになります。

8.脱炭素診断の流れ

脱断素診断の主な流れは、以下の通りです。

(1)事前準備

(2)オンラインミーティング

(3)現地確認

(4)データ計測・分析

(5)報告会

それぞれの内容について詳しくみていきましょう。

(1)事前準備

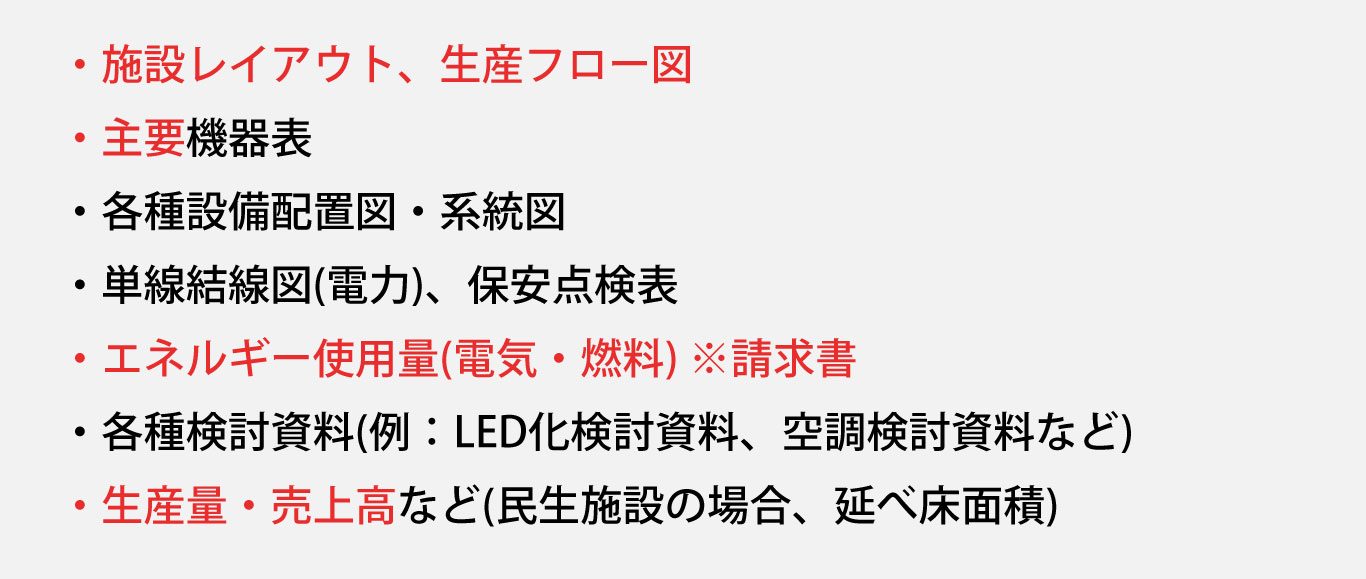

準備していただく資料は以下のようなもので、赤字は必須となります。生産量や売上高については、過去何年かのデータがいただけると、より深く分析が可能です。

(2)オンラインミーティング

事前に準備いただいた資料を確認したあと、初回のオンラインミーティングを実施します。資料をもとにどういった工場や事業所なのか、生産している製品や製造のフローはどうなっているのかを確認します。また、製造フローでエネルギーを多く消費している設備がどれで、運用状況はどうなのかということも、一通りヒアリングします。この次のステップで現地調査を行いますが、工場を隅々まで見るのは時間的に難しいため、効果的な調査となるように情報をしっかり把握します。

(3)現地確認

現地の調査では、2~6時間、長いときはほぼ丸1日かけて実施します。ウォークスルーを行いながら色々な視点で確認しつつ、まずは製品が出荷されるまでどういった工程で生産するのかを一通り拝見します。その後に機器の仕様や運転状況の確認をし、必要に応じて計測を行います。サーモグラフィーや超音波流量計などの機器を使って、実際にどれぐらいの熱が出ているのかを確認します。

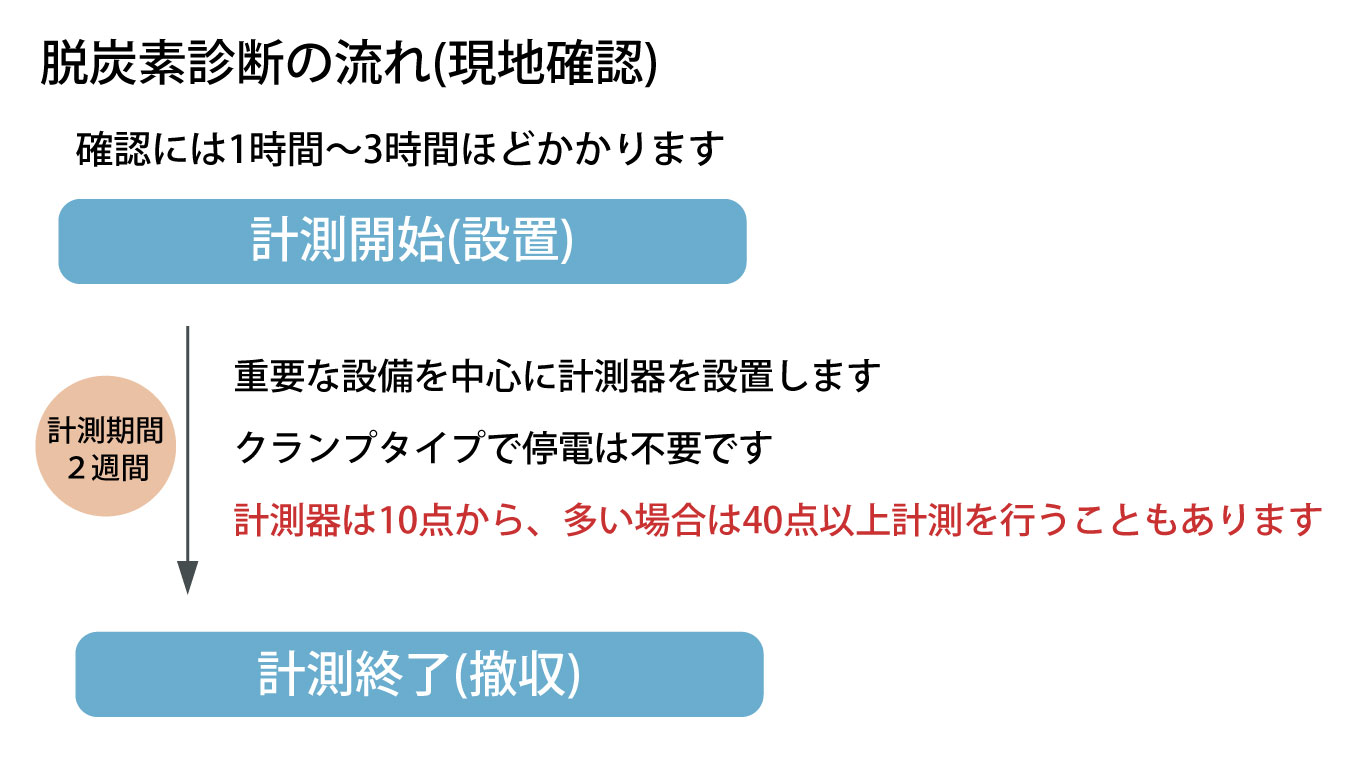

(4)データ計測・分析

データ計測は、診断の中で一番のポイントとなる部分です。(3)の現地確認では瞬間的な数値を確認していきましたが、データ計測では時系列に沿って計測します。重要な設備をベースに電流のロガー(計測器)を設置し、約2週間かけてデータを取ります。設備の停電は不要で、通常通り工場を動かせるのでご安心ください。計測機器は2週間後に撤去に伺います。

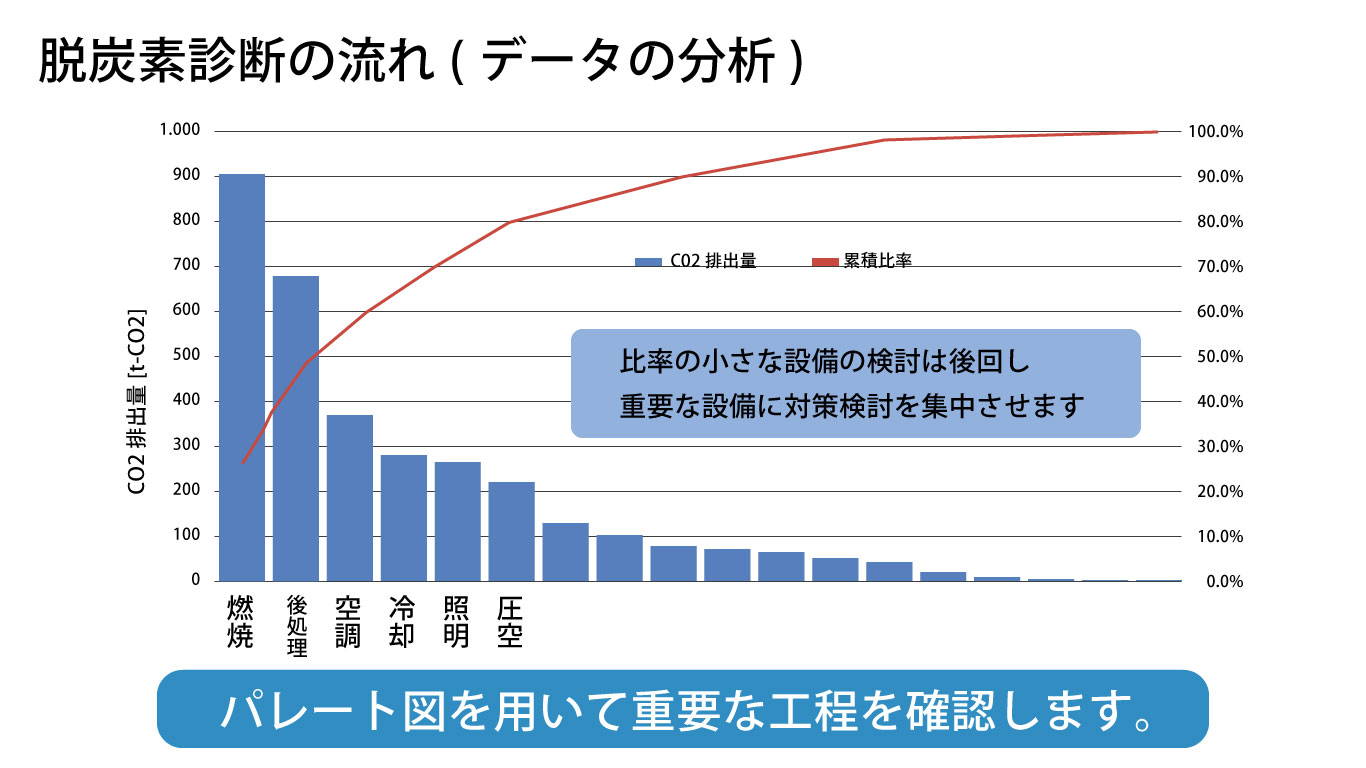

その後、計測で持ち帰ったデータをもとに分析をします。主要な機器がどのタイミングで動いているのかを確認しながら、生産設備自体の稼働率や待機電力を把握します。場合によってはパレート図を作って重要な設備を確認していきます。分析データをもとに全体の7割~8割を占める設備をターゲットに対策案を抽出します。

(5)報告会

データ計測の結果をもとにエネルギー原単位の分析や、生産設備の稼働率を算出して報告書にまとめます。そして診断結果についてお客様に報告します。

パート2は「脱炭素診断」によって明らかになる項目、実際の調査の流れについての説明でした。パート3は「脱炭素診断」の調査結果を受けてエネルギー削減を図る際にポイントとなる考え方、診断結果の活用事例についてお伝えします。

↓脱炭素診断申し込みはこちらから↓

脱炭素化の進め方 エネルギー診断 – エネルギー診断・ロードマップ策定・補助金申請を支援するESJ (es-jpn.com)

この記事を書いた人

田崎剛史

株式会社エネルギーソリューションジャパン 代表取締役 エネルギー管理士

CATEGORYカテゴリー

-

業種でさがす

-

設備でさがす

-

お悩みでさがす

-

導入事例でさがす

いますぐ電話

いますぐ電話 お問い合わせ

お問い合わせ